Mercedes-Benz賓士為了發展自家電動汽車的康莊大道,投資鉅資歐元,將德國巴登-符騰堡州拉施塔特(Rastatt)工廠的生產車間進行了大規模改造,確保德國製造品質。拉施塔特工廠採用靈活動力系統平台,新款Mercedes-Benz CLA是賓士全新一代車型家族的首發,也是該工廠首款下線車型,開啟了汽車製造新章,初期以純電版本為主。同時進行全面數位化與可持續發展的生產轉型,透過將人工智慧(AI)、數位孿生(Digital Twin)以及首次整合的MB.OS作業系統,融入MO360數位化生產生態系統,鞏固了賓士數位化、永續和靈活的生產策略。 除德國外,北京賓士也將為中國市場生產CLA車型,匈牙利生產線也會生產此車型。

拉施塔特工廠大規模改造

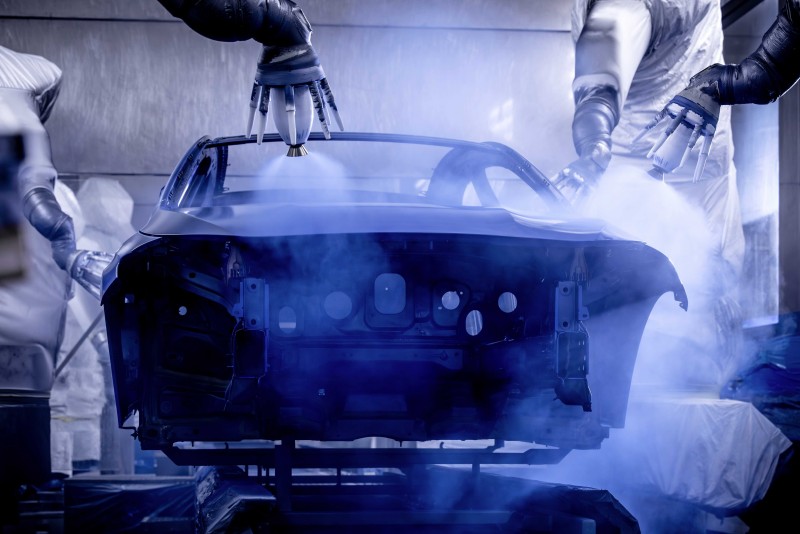

拉施塔特工廠於1992年投產,擁有約6,000名員工,是該地區最大的雇主。A-Class、B-Class、休旅車GLA以及純電動EQA均在此處生產,也生產引擎、插電式混合動力和電動車,涵蓋了所有現代驅動技術。拉施塔特工廠的生產從根本上實現了驅動靈活性——混合動力和純電動汽車與採用傳統驅動系統的車輛在同一條生產線上生產。在拉施塔特工廠投產CLA車型之前,工廠以創紀錄的速度對現有組裝車間進行了大規模改造。為了準備下一代車型的生產,該工廠對車間的改造進行了虛擬模擬,成為賓士全球生產網路中「數位化優先」方法的先驅。短短幾週內,借助高精度數位模擬技術,一條新的生產線在4.0車間內完成配置和最佳化,從而顯著降低了建造時間和成本。此外,賓士作業系統(MB.OS)首次應用於新CLA的量產。這種晶片到雲端的架構使車輛軟體能夠透過中央智慧雲端伺服器傳輸,而無需通過各種硬體模組。因此,拉施塔特工廠將成為MB.OS在所有賓士汽車工廠全球推廣的藍圖。該工廠也率先在面漆車間應用了人工智慧控制的製程。透過使用人工智慧監控相關子流程(而非傳統的控制系統),該工廠能夠降低20%的能耗,並顯著縮短製程的啟動時間。

拉施塔特的工廠也實現了碳中和,100% 使用綠色電力,包括該公司自有的太陽能係統和外部綠色電力供應。拉施塔特的太陽能模組可產生高達 8 兆瓦峰值 (MWp) 的太陽能。在將新車型融入現有生產過程中時,工廠也採取了一系列措施來降低能源消耗。例如,在車身製造中使用新一代節能機器人、在通風系統中回收熱量,以及引入現代智慧照明控制系統。與上一代車型相比,生產能耗每年降低 15 百萬瓩時以上。

作為與德國清潔技術公司 CMBlu Energy AG 合作的一部分,首個有機固態液流電池儲能係統將在拉施塔特工廠建造,其容量約為 11 兆瓦時——該技術在可擴展性和可持續性方面具有巨大潛力。循環性在新款 CLA 的生產中也扮演著重要角色。位於庫彭海姆附近的賓士工廠通過回收鋼鐵和鋁廢料完成了整個循環。賓士也致力於減少物流環節的排放。來自拉施塔特的整車由合作夥伴Galliker公司用電動卡車從拉施塔特運送到600公里外的澤布呂赫。隨著位於比施魏爾的全新國際集運中心(ICC)於五月底正式啟用,一座先進的賓士物流中心正式投入營運。 ICC是拉施塔特和庫彭海姆工廠的供貨樞紐。

關鍵零組件由多個德國地點供應

新款 CLA 的電力驅動單元和車橋由下蒂爾克海姆 (Untertürkheim) 工廠及其梅廷根 (Mettingen) 和黑德芬根 (Hedelfingen) 工廠生產。驅動單元主要由三個子系統組成:電動馬達、電力電子裝置和用於動力傳輸的齒輪箱。動力傳輸輪組以及其他組件(例如控制單元)未來將在下蒂爾克海姆、梅廷根和黑德芬根生產。這些組件將在下蒂爾克海姆工廠組裝成完整的系統。梅廷根還負責 CLA 電動車橋的組裝,並將其作為完整的系統交付至約 70 公里外的拉施塔特 (Rastatt) 工廠。

新款 CLA 的高壓電池由位於薩克森州卡門茨的賓士子公司Accumotive GmbH & Co KG提供。本地電池生產是賓士策略成功的關鍵因素。 Accumotive 在高效生產高度複雜的電池系統方面擁有 13 年的經驗,並且是其遍布三大洲的全球電池生產網路中的卓越中心。

距離約10公里的庫彭海姆工廠自2009年以來一直為拉施塔特工廠供應車身零件、結構零件和車身零件,現在也為新款電動版CLA供應。去年,歐洲首家採用機械濕式冶金技術的賓士電池回收工廠在該工廠開業。

![[夢幻車圖集] 狂傲直六回歸!Mercedes-AMG GLC 53 4MATIC+ 休旅首搭漂移模式、黃金套件](https://luxurywatcher.com/uploads/article/3/5/35569/catalogImg35569.jpg)